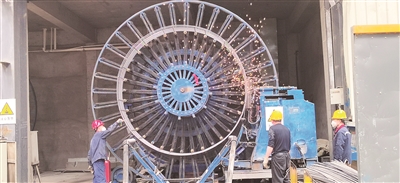

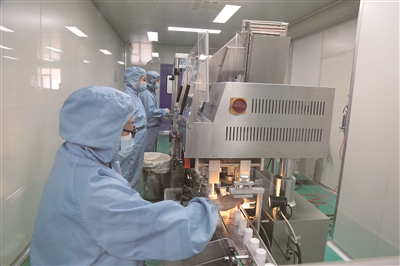

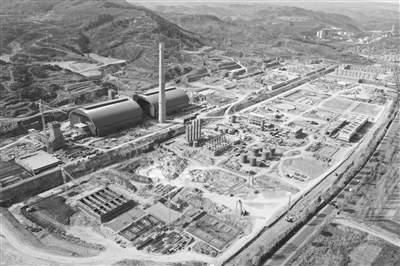

工人正在厂房内作业。 本报记者 王雁 摄

“在超导材料院士专家的悉心指导下,我们凭借在变压器领域积累的人才技术优势,实现技术上的自立自强。目前,借助4项国家专利创新技术,产品远销全国各地,走出了一条技术创新引领的绿色发展之路。”1月10日,在晋源区新兴产业园的太原前进变压器厂,厂长王校鸣无比骄傲地向记者讲述了企业的自主创新之路。

工欲善其事,必先利其器。企业在传统制造基础上,引进了硅钢数控摆剪机、自动送料冲床、数控冲床、焊接机器人等一系列自动化设备,不断向自动化、智能化、集成化生产线方向迈进。

作为一家集基础研究、模拟仿真、设计开发、工艺制造、试验验证为一体的全产业链企业,太原前进变压器厂始终把创新研发应用高效节能产品作为长期坚持的发展方向,作为落实节能降耗的重要举措,围绕降低空载损耗、负载损耗、噪音、温升和增强抗短路能力等方面进行科研攻关,生产新型节能降耗产品,把节能技术创新研究做到了行业领先,填补了国内空白,跻身国内变压器研发制造业一流行列。

王校鸣坦言,引进先进设备后,节约人力的同时大大提高了产品质效。一台设备从外壳制作到成品出来,只要15天,而以前至少需要3个月。

记者了解到,作为企业拳头产品,锂电池负极材料设备依托4项国家专利技术支撑,每冶炼1吨负极材料仅需要6000千瓦时电,相比同类产品需要消耗16000千瓦时电,每吨可节省用电10000千瓦时,省电节能的优势十分突出。更值得一提的是,企业自主研发的有载开关智能化技术,缩短了冶炼时间,实现档位自由切换。

不仅如此,企业研发团队正在进行石墨烯铝高导材料的研究,通过提升石墨烯铝的电阻率来代替传统的铜材料,预计可实现节能40%左右,同时还可减轻产品重量、提升产品寿命。

“研发团队正在进行绕组线技术的改进研究,投产后可达到大幅提高能效、降低成本的效果。相比目前1台大变压器需要铜材料27-30吨,试验成功后替换成铝只需要7吨,这将是材料领域一次革命性的突破。”石墨烯新材料项目总经理李维健说。

据了解,近年来,太原前进变压器厂在超导材料院士专家的悉心指导下,凭借在变压器领域积累的雄厚的技术优势,打通了从基础技术到生产工艺全链条的关口,实现技术上的自立自强。目前,产品大量应用于高铁、地铁等行向变压机组,在国内市场占有一席之地,并出口至印尼、塔吉克斯坦等国家。

本报记者 王雁

责编:李青